在工业设备的日常运行与测试中,冷热循环测试是检验设备耐受极端温度变化能力的重要步骤。这种测试不仅有助于评估设备的整体性能,还能及时发现并处理潜在的问题。然而,当介质温度在冷热之间快速切换时,往往会对设备中的关键部件,特别是阀座,造成显著的影响。本文将通过一个具体的售后案例,深入探讨冷热循环温差大对阀座的影响,并提出相应的解决方案。

一、案例背景

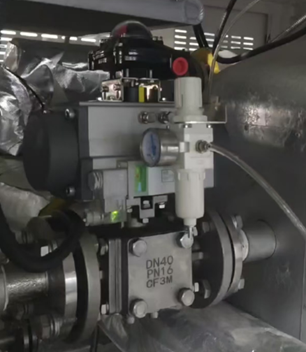

客户在使用冷热循环测试台时,遇到了一个棘手的问题。测试台上安装的一台气动三通球阀(DN40),在介质温度范围为-40℃至135℃的极端条件下进行切换操作时,出现了卡顿现象。具体而言,该三通阀在从管道B(介质温度-20℃)切换到管道A(介质温度90℃)的过程中,阀门在通介质后无法正常顺畅地开闭,严重影响了测试效率与设备安全性。

二、问题分析

针对上述现象,我司技术团队进行了深入的分析与探讨。初步判断,问题的根源在于阀座材料在冷热温差大的环境下发生了显著的热胀冷缩变形。这种变形直接导致了阀门开启和关闭时所需扭矩负载的增加,进而引发了卡顿现象。具体来说,当阀座材质的热稳定性不足时,急剧的温度变化会使其尺寸发生变化,与阀球或阀杆的配合间隙也随之改变,最终导致操作不顺畅。

三、解决方案

针对阀座因冷热温差大而导致的变形问题,我们采取了以下解决策略:

更换热稳定性好的阀座材料:选择具有优异热稳定性和耐高低温性能的材料作为阀座材质,这些材料能够在极端温度条件下保持较小的尺寸变化,从而确保阀门的正常开闭。

优化阀座结构设计:通过调整阀座的结构设计,增强其抗变形能力。例如,增加阀座的厚度、采用加强筋结构等,以提高阀座的整体刚性和稳定性。

改进阀门密封机制:采用先进的密封技术和材料,确保阀门在不同温度下的密封性能,同时减少因密封不良导致的卡顿现象。

加强维护与保养:定期对阀门进行检查和维护,及时发现并处理阀座磨损、变形等问题。同时,确保介质温度的控制精度和稳定性,减少温度波动对阀座的影响。

四、结论

冷热循环温差大对阀座的影响是工业设备测试中不可忽视的问题。通过深入分析案例原因、采取针对性解决方案,我们可以有效避免因阀座变形导致的卡顿现象,提高设备的稳定性和可靠性。同时,这也提醒我们在设备选型和设计中,应充分考虑介质温度等环境因素对关键部件的影响,选择合适的材料才能确保设备在复杂工况下的稳定运行。